Article in English This article is based on a Danish article - for some of…

Senest opdateret 6. januar 2026

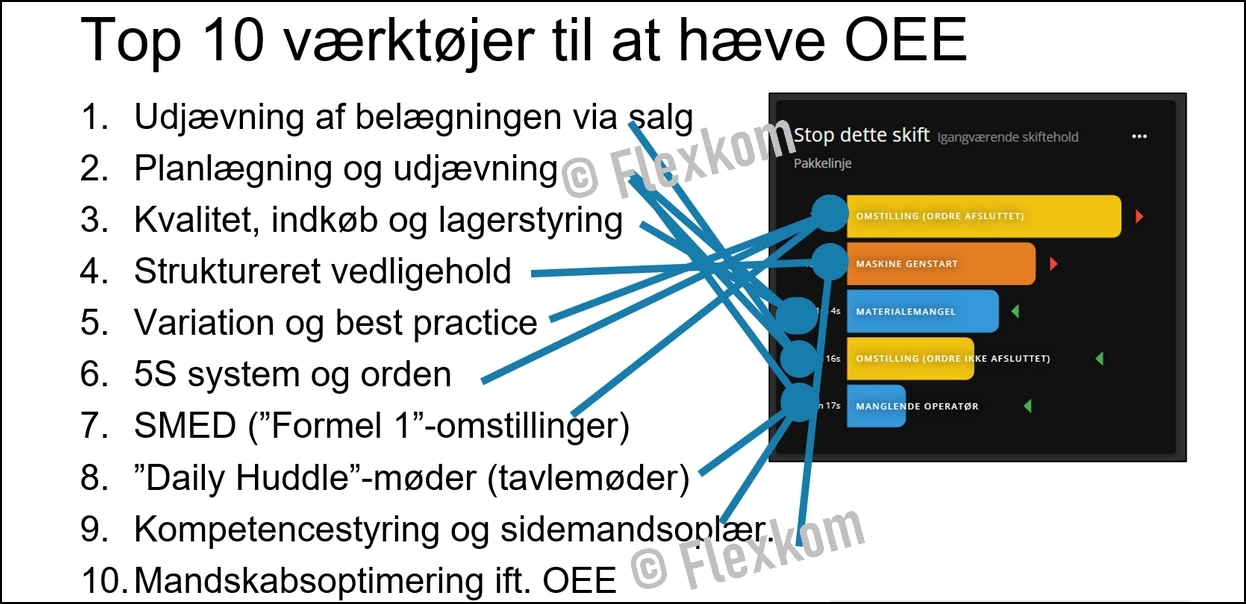

Top 10-værktøjer til at hæve OEE (maskinudnyttelsesgraden)

Når vi foretager en OEE-måling, så får vi også fakta på vores stopårsager. Stopårsagerne vil variere i type og omfang – afhængig af produktionsform, maskine, afsætningsmønster osv.

Nedenfor er listet nogle af de typiske værktøjer/indsatser for at hæve OEE (de mest forekomne stopårsager).

Download evt. vores regneark til simulering af en OEE-business case med jeres data >

Her et eksempel på en OEE-måling inkl. stopårsager:

Effekt ved at hæve OEE

Der er flere markante effekter ved at hæve OEE:

- Højere maskinkapacitet

- Højere medarbejder-produktivitet (mindre spildtid)

- Lavere energiforbrug per produceret enhed

- Udsætter maskininvesteringer

- Bedre trivsel

- Bedre og mere stabil kundeservice

Læs mere – hvad er OEE og maskinudnyttelse >

Top 10-værktøjer

Her er links til de typiske “modangreb” på stopårsager – altså de typiske stopårsager på maskiner.

Flexkom:

Strategi, målstyring, fra hamster- til forbedringshjul, stærk problemløsning…

Vi har hjulpet Toyota – mød Flexkom >

Vi starter faktisk uden for produktionen. For der er ingen grund til at optimere i produktionen, hvis eks. udfordringerne kommer af interne processer.

Hvorfor starte uden for produktionen?

Vi ved, at op til 80% af produktionens spildtid, problemer, udfordringer, fejl mm. skyldes beslutninger truffet UDEN FOR PRODUKTIONEN!

Eksempler:

- Hasteordrer

- Unødvendig store ordrer

- Urealistiske tolerancer

- Ikke optimal ordre-rækkefølge

- Fejl på indkøbte varer

- Manglende råvarer (pga. indkøb eller lagerstyring)

- Og der er mange flere!

Læs mere om produktionsomkostninger påvirket af administrative processer >

Sammenhæng – 4+ 1 forudsætninger for en god OEE-proces!

Der er “4+1 forudsætningerne” for en god OEE-forbedringsproces.

Læs mere om 4+1 forudsætningerne for en god OEE-forbedringsproces >

Struktureret problemløsning

I ovenstående proces er en central metode, hvordan man finder frem til den/de årsager, som man skal arbejde med. Så vi ikke blot brandslukker…

- I Lean har vi PDCA-forbedringshjulet som vores overordnede metode

- Og i PDCA-arbejdet anvender vi bl.a. Fiskebensdiagram og 5xhvorfor som problemløsningsværktøjer

- Læs mere om PDCA og struktureret problemløsning >

Top 10-værktøjer

Lad os nu kigge på top 10 værktøjerne i arbejdet med at hæve OEE!

Værktøj #1: Udjævning af belægningen via salg

Vi skal naturligvis levere som kunderne ønsker. Men desværre kan salg ”forurene” vores produktion. Beslutninger i salg kan skabe unødvendige “bølger” i produktionen – som skal håndteres med hasteordrer, unødvendige omstillinger, overarbejde…

Derfor bør man starte med, at fjerne de internt skabte bølger fra salg og marketing.

Eksempler på beslutninger (eller mangel på), der kan skabe bølger fra salg og marketing:

- Hasteordrer

- Store ordrer, som ikke nedbrydes i delleverancer

- Betalingsbetingelser, som rykker med salget

- Mængderabatter

- Kampagner

Ét af de stærkeste værktøjer i forhold til udjævning og fælles prioritering er ABC-kategorisering igennem hele forsyningskæden >

#2: Planlægning og udjævning

Tilsvarende kan planlægning også skabe spildtid og interne bølger.

Eksempler på beslutninger (eller mangel på), der kan skabe bølger fra planlægning:

- Mangel på fremadrettet planlægning – eks. S&OP-proces

- Ikke optimal rækkefølge af ordrer

Metoder som kan skabe udjævning:

- ABC-kategorisering – se link under #1

- Sales & Operation Planning

- Optimalt planlægningspunkt imellem planlægning og produktion – grov-plan i planlægning og fin-plan udført i produktionen – se under #8

#3: Kvalitet, indkøb og lagerstyring

Tilsvarende kan kvalitet, indkøb og lagerstyring også skabe spildtid og interne bølger.

Eksempler på beslutninger (eller mangel på), der kan skabe bølger:

- Ringe kvalitet af råvarer

- Forsinkede leveringer ift. behov

Metoder som kan skabe udjævning:

- ABC-kategorisering – se link under #1 og struktureret lagerstyring

- Undgå prisoptimering i indkøb på bekostning af kvalitet og levering

- Skabe overblik over tab pga. ringe kvalitet eller forsinkede leveringer

- Bedre informationsdeling fra eks. indkøb og produktion (eks. proaktiv besked ved omstilling til en vare, fra en anden leverandør)

#4: Struktureret vedligehold

Tilsvarende kan vedligehold også skabe spildtid og interne bølger.

Eksempler på beslutninger (eller mangel på), der kan skabe bølger:

- Mangel på struktur på vedligehold – som forsager unødvendige stop i produktionen

- Vedligehold er bliver udført unødvendigt midt i produktionens “åbningstid”

- Tilsvarende med rengøring

- Mangel på struktureret vedligehold af eks. fixturer og værktøjer

Metoder som kan skabe udjævning:

- Maskinbaseret – mere intelligent – vedligehold – læs mere om vedligehold >

- Operatørbaseret vedligehold – se eksempel på system til operatørstyret vedligehold >

- Planlægning af vedligehold uden for produktionens åbningstider

#5: Variation og best practice (standardisering)

Variation og mangel på best practice er også en kilde til spildtid.

Metoder, som kan belyse spild:

- Spotte variationer – eks. i indkøringstid, omstillingstider, OEE per produkt osv.

Metoder som kan skabe mindre spild:

- Best practice omkring indkøring, omstillinger, nedluk, skiftoverdragelse mm.

- Læs mere om modenhedstrappen og best practice >

#6: 5S system og orden

En del af best practice er indretning af arbejdspladsen. En stor kilde til søgetid, irritationer og spildtid.

Metoder, som kan belyse spild:

- Spildbrainstorm – hvad leder I efter? Værktøjer, materialer, truck, kolleger, tegninger….

Læs mere om 5S:

- Overordnet indlæg om 5S system og orden >

- De 5 faser ved implementering af 5S >

- Se en video om 5S i Lean Produktion >

#7: SMED (Formel 1 omstillinger)

En del af best practice er ensartede og optimerede omstillinger imellem ordrer.

Metoder, som kan belyse spild:

- Variation i omstillingstider

- Lange omstillingstider

Læs mere om omstillingstidsreduktion:

- Det er vigtigt, at starte med “intelligent SMED” – at fjerne unødvendige omstillinger (eks. via familiekørsel)

- Derefter kan vi optimere vores omstillinger. Dels at flytte fra indre til ydre omstillingstid. Og dels at reducere omstillingstiden.

Læs mere om SMED til reduktion af omstillingstider >

#8: Daily Huddle planlægningsmøder

I den daglige “variantfabrik” (som mange virksomheder har som virkelighed), kan der være stor gavn af Daily Huddle planlægningsmøder.

Læs om begrebet “variantfabrikker” >

Årsager til spild kan være:

- At der ikke bemandes efter ordremix og bemandingssituationen – men efter “sådan plejer vi…”

- At den/de aktuelle flaskehalse ikke har højeste prioritet (eks. pausekørsel, bemanding, lagerpluk mm.)

Daglige “taktikmøder”, “tavlemøder”, “koordineringsmøder” kan hjælpe…:

- Et dagligt (regelmæssigt) kort og effektivt møde om dagens flaskehalse, ordrer, sygdom/bemanding mm.

Læs og se video om driftsstyring og daily huddle > - Der er faktisk nogle ret simple tricks til at få hævet OEE på en flaskehals – også selvom flaskehalsen varierer ift. ordremixet.

Læs mere om simpel flaskehalsfokus >

Værktøj #9: Struktureret kompetencestyring og sidemandsoplæring

Et stort problem er personafhængighed. Når vi ikke har de rette kompetencer i organisationen, så kan vi ikke bemande optimalt.

Jeg besøgte engang en produktionsvirksomhed med en stor og dyr CNC-maskine. Den stor stille.

Hvorfor?

Svar: “Han er på ferie”…

What???

Indsatsen her er struktureret kompetencestyring og sidemandsoplæring.

Værktøj #10: Mandskabsoptimering ift. OEE

Det sidste punkt er lidt specielt. Men mange kører med “flermaskinbetjening”. Men kender vi optimum imellem antallet af medarbejdere og antallet af maskiner – og de kritiske nøgletal? Ofte ikke..

Metoden er, at vi har data på de kritiske nøgletal – i forhold til dagens bemanding.

Læs mere om mandskabsoptimering ift. OEE >

Andre indsatser – ud over de nævnte top 10

Andre områder, som også kan påvirke OEE:

- Strategi og ledelse:

- Hvilke markeder og kunder har vores prioritet

- Prissætning og rabatstruktur

- Belønningssystemer i organisationen

- Fabriksledelsen:

- Hvilken profil har vores maskiner (eks. maskiner til store serier eller fleksible maskiner) ift. profilen på vores ordrer

- Profil på vores medarbejdere

- Produktudvikling og design:

- Design for lettest mulig produktion og montage

Derfor bør man også dele OEE-data med alle interessenter

Vores opfordring er derfor også, at man involverer og deler OEE-data med alle relevante interessenter i organisationen. Så OEE ikke blot er et produktionstal – men et nøgletal for hele organisationens performance.

Læs mere om at involvere alle i OEE-arbejdet – OEE som ét fælles nøgletal >

Læs mere om OEE maskinudnyttelse

Se en overblik over alle indlæg om OEE maskinudnyttelse >

KOM I GANG MED OEE

- Se Flexkoms OEE-løsninger >

- Prøv en OEE-måling gratis i 30 dage >

- Se eksempler på OEE business cases >

Dansk Lean Forum

Af Mikkel Smith, Flexkom

Se Flexkoms OEE-løsning >

Dette indlæg har 0 kommentarer