TWI – Training Within Industry

Training Within Industry (TWI) er en effektiv metode til at sikre standardiserede arbejdsmetoder og til at fastholde opnåede forbedringer. TWI anvendes i Lean-sammenhæng til at træne viden og brug af standarder fra én medarbejder til en anden.

Effekten af TWI

De store effekter af TWI er typisk:

- Kvalitet er ikke længere personafhængig – alle relevante medarbejdere udfører en opgave nogenlunde identisk

- Tilsvarende er der typisk også store gevinster omkring produktivitet, fordi sidemandsoplæringen sikrer, at alle udfører den samme opgave cirka lige hurtigt (uden store udsving i tider)

- Den sidste store gevinst ses typisk i oplæringstiden – som ofte reduceres markant (en gevinst med stor økonomisk effekt)

Den målbare effekt af TWI vil være forskellig. Men erfaringer viser, at man kan opnå effekter som:

Dansk Lean Forum:

Certificeret Lean Green eller Black Belt?

Alle bælteniveauer – som selvstudie eller fremmøde >

- 25% bedre kvalitet (reduktion af fejl og reklamationer)

- 25% højere produktivitet

- 50% kortere oplæringstid (omkostninger)

Derfor vil TWI ofte være en god business case.

Forudsætninger for succesfuld TWI

Læs andet indlæg om top 5 forudsætninger for succesfuld TWI >

Og se resultatet af afstemningen – hvilken af de 5 TWI udfordringer den største i vores organisation >

Læs om de 5 forudsætninger for succesfuld TWI:

- Fælles aftaler (standarder) – og følge dem

- Arbejde med kompetencestyring

- Aktiv kompetencestyring – udjævning af arbejdsbelastningen (planlægning)

- Struktureret sidemandsoplæring

- Lederne har ejerskab

IT-løsning til TWI

Læs om en IT/digital løsning, som understøtter TWI-implementering/arbejde på hele 20 punkter >

Dansk Lean Forum:

Fuld effekt af Lean?

Målstyring, fra hamster- til forbedringshjul, stærk problemløsning…

Vi har hjulpet Toyota – mød Flexkom >

Historien bag TWI

Oprindeligt er TWI en metode til træning, som en Charles Allen udviklede til skibsbygning i starten af det 19. århundrede (før 1. verdenskrig). Det første reelle TWI-program blev startet af den amerikanske regering under 2. verdenskrig.

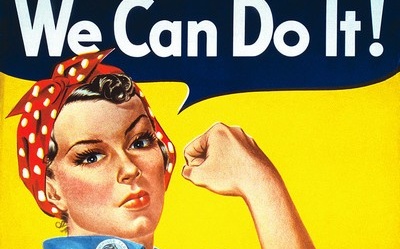

Amerikansk industri skulle pludselig træne mange nye arbejdere, dels fordi kapaciteten skulle øges pga. efterspørgslen efter krigsmateriel og dels fordi mange blev indkaldt til militærtjeneste. Eksempelvis kom omkring 6 millioner husmødre på arbejdsmarkedet for første gang. De blev rekrutteret via kampagnen ”We Can Do It” med Rosie The Riveter (se billede). Programmet blev udviklet på baggrund af Charles Allens metoder.

Programmet skulle være praktisk og meget effektivt og fokusere på tre grundlæggende kvalifikationer:

- Evnen til at instruere

- Evnen til at forbedre processer

- Evnen til at lede

I TWI kaldes det:

- Job Instruction (JI)

- Hvordan arbejdet udføres?

- Træn ledere og relevante medarbejdere i, hvordan de instruerer deres medarbejdere/kolleger, så de hurtigt kan udføre et job korrekt, sikkert og ensartet.

- Læs mere om JI længere nede i artiklen.

- Job Methods (JM)

- Hvordan forbedres standarder?

- Træn ledere og relevante medarbejdere i, hvordan en metode forbedres, så der kan produceres flere emner på samme tid. Uden at gå på kompromis med kvaliteten. Det handler om, at udnytte maskiner, medarbejdere og materialer optimalt.

- Job Relations (JR)

- Hvordan skabes relationer, så vi får succes?

- Træn ledere og relevante medarbejdere i, hvordan man via medarbejderne sikrer, at problemer angribes analytisk og forebyggende. Det er for, at man effektivt kan løse opståede problemer hurtigt og hindre, at de opstår igen.

- Derudover indeholder TWI:

- Job Problemsolving (JP)

- Som PDCA – blot SDCA (Standardize Do Check Act – at komme tilbage til standarden igen ved en afvigelse)

- Job Safety (JS)

- Betragtes ofte som en del af JI

- Job Problemsolving (JP)

Omkring 2 millioner arbejdsledere blev trænet under 2. verdenskrig. Efter verdenskrigen blev programmet droppet i USA. Der var ikke længere brug for statslig indblanding i industrien og soldaterne (som tidligere var medarbejdere i industrien) var vendt hjem.

I Japan tog man omvendt TWI ind som et element i genopbygning af en effektiv japansk industri i 1950’erne.

TWI hos Toyota

I Japan blev Taiichi Ohno – udvikleren af Toyotas Produktions-System (TPS) – en af de første til at uddanne sig i TWI. Ohno tog TWI med i det TPS-system han udviklede. TWI er, med få justeringer, stadig i brug hos Toyota. Den største ændring er, at Job Methods er videreudviklet til det, vi nu kender som standardiserede arbejdsmetoder og Kaizen. Hos Toyota trænes ca. 1.000 ledere årligt i JI, mens 2 til 3 gange flere trænes i Kaizen.

Taiichi Ohno har bl.a. formuleret det efterhånden kendte udtryk i Lean-kredse: Where there is no standard – there can be no Kaizen. Se længere nede under overskriften “With no standards – no Kaizen”.

TWI kommer til Danmark

Mange virksomheder har haft problemer med at fastholde opnåede forbedringer i produktionen. I 2001 arrangerede en erhvervssammenslutning i USA et TWI træningsforløb med Bob Wrona og den erfarne TWI-instruktør Patrick Graupp fra Sanyo. De deltagende virksomheder opnåede så gode resultater, at TWI hurtigt bredte sig i USA. Her er TWI nu et meget hot emne inden for succesfuld implementering af Lean – i alle brancher.

I dag anvendes TWI i en del danske virksomheder.

TWI og Lean

Hvordan er sammenhængen imellem TWI og Lean? Den vigtigste kobling er imellem TWI og forbedringshjulet i Lean PDCA. I TWI har vi fokus på at finde den rette standard, udbrede anvendelsen af standarden igennem sidemandsoplæring og i at forbedre standarden. Netop tankegangen bag PDCA forbedringshjulet.

PDCA forbedringshjulet

Nogle mener, at “man godt kan arbejde med TWI uden Lean”, men at “man ikke kan arbejde med Lean uden TWI”.

With no standards – no Kaizens

Et kendt udtryk inden for Lean. At man ikke kan lave forbedringer, hvis man ikke har en standard at forbedre ud fra.

Dette princip forklares bedst via Flexkoms modenhedstrappe, hvor standarder er på trin 3 og forbedringer (og problemløsning) på trin 4.

Mange processer i mange virksomheder befinder sig på modenhedstrappe trin 1 og 2 – hvor man er personafhængige og ofte udfører opgaver forskelligt.

JI – Job Instruktion

JI arbejder med 4 forberedelsespunkter (inden træningen udføres) og 4 udførelsespunkter. Ofte omsat til praktisk anvendelse på et JI-kort.

De 4 forberedelsespunkter er de punkter, som man skal udføre og tjekke INDEN man møder “eleven”. Altså at man har forberedt en salgstale om vigtigheden, rollefordeling under træning, at finde arbejdsbeskrivelsen frem osv. Og så skal man gerne kunne vise, hvordan processen skaber resultater/effekt. Hvordan processen bidrager til kundeværdi.

I forberedelsen skal man reelt også forberede sig på selve udførelsen (de 4 næste punkter). Altså forberede sig på selve træningen.

Vi antager i TWI, at vurderingen af om de grundlæggende kvalifikationer er på plads er sket eks. ved ansættelsen i afdelingen. Denne del fremgår ikke af JI, men er et vigtigt element.

- Målbeskrivelse

- Her vigtigt at fortælle om slutproduktet. Hvorfor er produktet vigtigt? Hvad bruges det til? Hvordan skaber det værdi for en kunde?

- Hvorfor skal du trænes?

- Hvad skal medarbejderen kunne efter træningen?

- Nedbryd jobbet

- List de enkelte trin i opgaven – her kan man anvende et JI-skema med hvad, hvordan og hvorfor (jobbet nedbrydes i små steps)

- Udpeg nøglepunkter i jobbet

- Husk kvalitet og sikkerhed

- Gør alting klart

- Gør arbejdspladsen klar – arbejdsbeskrivelsen, materialer, udstyr mm.

- Arranger arbejdspladsen

- Kan hænge sammen med punkt 3

- Sikre at arbejdspladsen er klar og genkendelig

- Tip: Her kan også stå, at det er vigtigt at sidde ved siden af eleven. Det giver den bedste atmosfære. Sid ikke overfor.

De 4 udførelsespunkter:

- Forbered medarbejderen

- Starte med at vise slutproduktet. Vise hvordan det skaber eller bidrager til kundeværdien.

- Og hvorfor det er vigtigt, at vedkommende bliver trænet.

- Præsenter jobbet

- Vis det gerne i sammenhæng med arbejdsbeskrivelsen. Vurder om 1 eller 2 gange er nødvendigt før trin 3.

- Det bør stå på kortet, hvor man gange man bør overveje at vise.

- Husk at ”tale” arbejdsbeskrivelsen ”op” – ikke ”ned”. Det er ikke ”bare”…

- Lad medarbejderen udføre

- Under trin 3 bør eleven fortælle hvad vedkommende gør og hvorfor. For det øger indlæringen.

- Man skal gentage øvelsen minimum 2 gange. Faktisk siger TWI at man skal gentage 7 gange. Men det er inkl. opfølgning (se punkt 4).

- Der kan også tilføjes, at man ikke nødvendigvis afslutter træningen i ét stræk. Måske har vedkommende svært ved noget i Excel. Så kan man aftale, at vedkommende træner noget i Excel et par timer/dage – og så fortsætter træningen derefter.

- Følg op

- Lav gerne en konkret aftale. Ikke blot løst. Sig at ”nu tager du to forløb i dag – og så kigger jeg forbi i morgen kl. 8 og hører hvordan det er gået”.

- Lad gerne vedkommende løbe processen minimum 1 gang igennem igen. For at rette evt. unoder der allerede er dukket op.

- Husk også at anerkende og rose under opfølgningen. Ikke kun rette fejl.

Husk læringspyramien

Hvilken læringsmetode har størst effekt:

- Læse = Her husker vi 10%

- Høre = 20%

- Se = 30%

- Høre og se = 40%

- Tale om og gentage = 60%

- Prøve på egen krop = 80%

Derfor anvender man TWI!

Forudsætninger for succesfuld TWI

Læs andet indlæg om top 5 forudsætninger for succesfuld TWI >

Digital løsning der støtter TWI-arbejde

Læs om en IT/digital løsning der styrker TWI-implementering/arbejde på hele 20 punkter >

Dansk Lean Forum

Af Mikkel Smith, Flexkom