Hvad er OEE? Hvad betyder OEE? Hvordan beregnes OEE? OEE er en forkortelse for “Overall…

Senest opdateret 7. marts 2023

Lean Produktion eller Administration?

Dette indlæg omhandler værktøjer i produktion. Klik her for at læse om værktøjer i Lean Administration.

De vigtigste – og mest effektive – værktøjer i Lean Produktion

Den sværeste disciplin ved implementering af Lean Produktion er, at finde det/de rette Lean-værktøj(-er) til den rette sitaution. Evnen at identificere det/de rigtige værktøj(-er) til den enkelte proces og evnen til at anvende det pågældende værktøj rigtigt er kunsten ved implementering af Lean.

Det anbefales samtidigt, at man maksimalt vælger 2-4 værktøjer blandt nedenstående. Først når de er forankrede kan man gå videre.

Work smarter – de 8 spildtyper

Grundlæggende i Lean handler det om at reducere spild.

Læs mere om værdi for kunden og de 8 spildtyper >

Dansk Lean Forum:

Certificeret Lean Green eller Black Belt?

Alle bælteniveauer – som selvstudie eller fremmøde >

5S – Struktureret orden med 5S

5S står for (frit oversat):

- Sortér – hvor ofte anvendes ex. værktøj?

- System – find et hjem til alt

- Rengøring – sæt rengøring og oprydning i system

- Standard – fasthold aftaler ex. via opmærkning

- Fastholdelse og løbende forbedring af niveauet

5S handler i hovedtræk om, at en arbejdsplads kun skal indeholde de værktøjer der anvendes, at disse skal have et fast hjem og at dette niveau skal fastholdes. Det lyder måske let, men det er svært! Fordelene er mange – ergonomi, procestid, omstillingstid, søgetid mm.

Læs mere om 5S i produktion >

Læs om implementering af 5S i 5 faser >

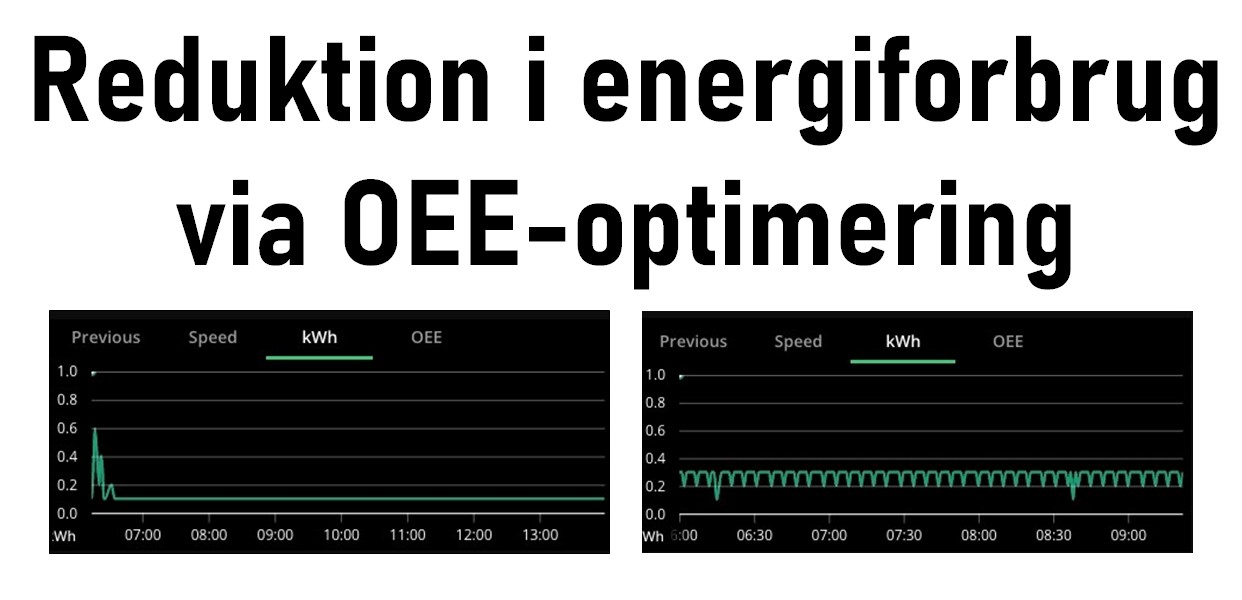

OEE – Maksimal udnyttelse af flaskehalse med OEE

OEE står for Overall Equipment Efficiency. Det er et værktøj til at få overblik over en maskines udnyttelsesgrad. Dvs. at OEE ikke løser problemer, men kun identificere. Det er en vigtig øvelse ved flaskehalse, da en 10% øget udnyttelsesgrad ved en flaskehals svarer til 10% i hele produktionen.

Dansk Lean Forum:

Fuld effekt af Lean?

Målstyring, fra hamster- til forbedringshjul, stærk problemløsning…

Vi har hjulpet Toyota – mød Flexkom >

Læs mere om OEE – maskineffektivitet/udnyttelse >

SMED – Reduktion af omstillingstider med SMED

SMED er et simpelt værktøj til reduktion af omstillingstider. I teorien er det beskrevet hvordan man skal anvende videokamera mm. Men det er min klare erfaring, at det er vigtigere at nå to reduktioner med SMED end at bruge den sammen mængde krut på video. SMED handler om, at kortlægge en omstilling og efterfølgende flytte indre til ydre stop-tid på maskinen og derefter reducere tiderne.

Læs mere om SMED til reduktion af omstillingstider >

Værdistrømsanalyse – Kortlægning af værdistrømmen

…eller på engelsk “Value Stream Mapping”. Det er en vigtig og afgørende disciplin ved Lean. Her kortlægges en hel eller en afgrænset del af et produktionsflow via en struktureret fremgangsmåde. Formålet er, at få et overblik over kritiske processer, flaskehalse, unødvendige lagerpunkter, unødvendige lagerstørrelse osv. Via de kendte Lean-værktøjer og metoder til flow (se næste punkt), så laves en handlingsplan for forbedring af flowet.

Processen er beskrevet i bogen “Lær at se” (Learning to see). Desværre er denne bog stærk teoretisk funderet. Grundlæggende er boget skrevet til håndtering af en samlebåndsproduktion – hvor de fleste danske produktioner er kendetegnet ved en “variantfabrik”.

Læs mere (og se video) om VSA/VSM værdistrømsanalyse >

Flow – Skab flow i produktionen!!!

Flow i produktion handler først og fremmest om balancering af procestider. I Lean kalder vi værktøjet for “Yamazumi”. Udjævning af procestider er afgørende for reelt flow – uden flaskehalse, med stabile processer og varer i bevægelse.

En anden del af flow er, at det fysiske flow. Mange – rigtig mange – spildtyper elimineres ved at skabe fysisk flow. Men det er svært. Specielt fordi flere maskiner så bliver afhængige af hinanden. Før flow imødekommes ustabilitet med lagre, men nu viser ustabilitet sig med liniestop og frustrationer. Derfor start med stabilitet vha. OEE, SMED, 5S osv – så skaber du flow!

Yamazumi anvendes ofte sammen med værdistrømsanalysen.

Kanban – Simpel lagerstyring med Kanban

Hvor der ikke kan skabes flow kan man anvende Kanban. Kanban er et simpelt genbestillingssystem for lagre. Kanban er dog ikke altid svaret, da det kræver et vis aftræk og stabilitet i aftrækket. Men er Kanban muligt, kan man skabe et selvkørende system.

Læs mere om Kanban lagerstyring >

Kaizen – Løbende forbedringer

Det sidste stærke værktøj i Lean er løbende forbedringer. Det er en meget svær disciplin, men det handler grundlæggende om, at hele organisationen løbende stræber mod at gøre alt ting bedre. Altså om at reducere spild og dermed bruge tiden på at skabe værdi til kunderne.

Læs mere om et Kaizen-værktøj: Forbedringstavle >

Problemløsningsværktøjer

PDCA-hjulet og problemløsningsværktøjer er også centrale værktøjer i Lean Produktion. Her forsøger vi at eliminere/reducere forekomne fejl via strukturerede værktøjer.

Læs mere om PDCA og problemløsning >

Kompetencestyring

Aktiv kompetencestyring er afgørende for stabilt flow. Mange organisationer har en høj grad af personafhængighed. Se Flexkoms modenhedstrappe >

Høj personafhængighed giver mange udfordringer i forhold til stabilitet og udjævning af belastning.

Læs mere om aktiv kompetencestyring >

Planlægning og Daily Huddle

Planlægning i Lean handler om, at man har fokus på udjævning af flaskehalse, koordinering af opgaver, frontloading på viden/opgaver mm.

I Lean snakker vi meget om udjævning og flow i en “statisk fabrik” (administration eller produktion). Men virkeligheden for mange danske organisationer er variation i flow, tider og salg – læs om Lean i en variantfabrik.

Læs mere om Daily Huddle planlægnings-tavlemøder >

Cockpit

Overblikket kan virkelig være guld værd – og ofte værd dyrt ikke at have! Efterhånden har flere og flere produktioner fået opbygget et “Management eller Factory Cockpit”. Her fremgår de vigtigste nøgletal – både på afdelinger/maskiner og på flow/tværorganisatorisk. Det giver værktøjer til flow-optimering frem for suboptimering. Ofte bliver et cockpit kombineret med Daily Huddle (se ovenfor).

Læs mere

Læs mere om Lean via menupunkterne (kategorierne på siden).

Dansk Lean Forum

Af Mikkel Smith, Flexkom

Dette indlæg har 0 kommentarer