Hvad er OEE? Hvad betyder OEE? Hvordan beregnes OEE? OEE er en forkortelse for “Overall…

Senest opdateret 4. januar 2024

Hvad er OEE? Hvad betyder OEE? Hvordan beregnes OEE?

OEE er en forkortelse for “Overall Equipment Efficiency”. Oversat til dansk står OEE for en “maskines udnyttelsesgrad” (maskinudnyttelse).

Altså et tal for hvor godt og hvor meget en maskine kører. En væsentlig disciplin ved OEE er, at man også måler på størrelsen af de enkelte tabsfaktorer/stopårsager. Hermed er OEE ikke blot fakta og tal, men også et konkret værktøj til systematiske forbedringstiltag.

Effekt ved at hæve OEE

Der er flere markante effekter ved at hæve OEE:

Dansk Lean Forum:

Certificeret Lean Green eller Black Belt?

Alle bælteniveauer – som selvstudie eller fremmøde >

Flexkom:

Prøv et OEE-system uden beregning

Få mere kapacitet og et lavere energiforbrug – læs mere >

- Højere maskinkapacitet

- Højere medarbejder-produktivitet (mindre spildtid)

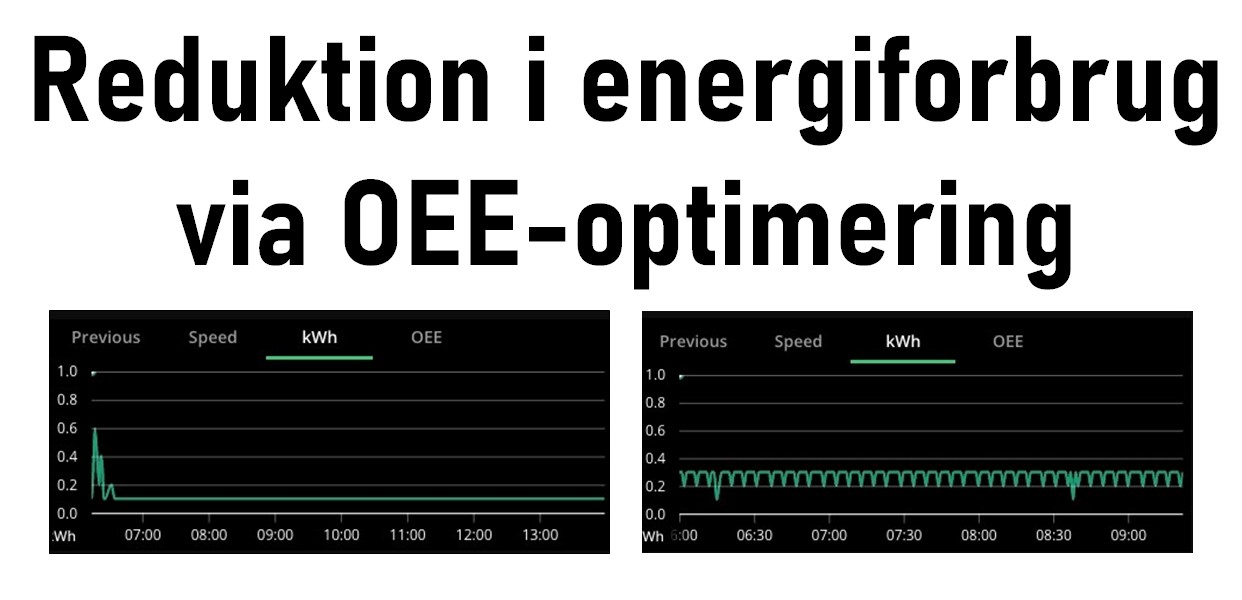

- Lavere energiforbrug per produceret enhed

- Udsætter maskininvesteringer

- Bedre trivsel

- Bedre og mere stabil kundeservice

Læs mere længere neden i artiklen.

Eksempel på OEE-måling

Hvad er OEE?

OEE er en måling af den samlede udnyttelsesgrad af maskiner:

Forklaring til figuren:

- Vi har reelt 24-7-365 til produktion – hele figuren

- Kasse “Produktion lukket”: Men de fleste har lukket eks. i helligdage, ferier, weekender m.v.

- Kasse “Planlagte stop”: I teoretisk OEE trækker vi også planlagte rengøring og vedligehold ud af produktions åbningstid – jeg er modstander af denne tilgang, for det betyder, at vi bare kan lægge vedligehold midt i produktionstiden – uden at det går ud over OEE – og det er jo ikke meningen!

- Nu har vi “åbningstiden” i produktionen – den planlagte produktion

- Kasse “Hastighedstab”: Desværre mister vi noget produktion pga. hastighedstab (får ikke tilført emner til maskinen optimalt)

- Kasse “Kvalitet”: Og vi mister også nogle emner pga. kvalitetsfejl

- Kasse “Stop”: Og til sidst mister vi noget produktion pga. omstillinger, materialemangel, mandskabsmangel, møder o.l.

- Til sidst har vi maskinens udnyttelsesgrad – eller OEE!

Anden grafisk fremstilling af OEE

En anden grafisk fremstilling af OEE:

Dansk Lean Forum:

Fuld effekt af Lean?

Målstyring, fra hamster- til forbedringshjul, stærk problemløsning…

Vi har hjulpet Toyota – mød Flexkom >

OEE 1 og OEE 2

Overordnet taler man om to overordnede OEE-værdier:

- OEE 1: OEE i den maksimale åbningstid (24-7-365) – OEE 1 anvender vi til kapacitetsvurdering

- OEE 2: OEE i produktionens planlagte åbningstid – OEE 2 anvender vi i daglig maskinoptimering

Læs mere om OEE 1 og OEE 2 >

Beregning af OEE

OEE beregnes på følgende måde:

De 3 faktorer:

- Hastigheden på vores maskiner – hvor godt udnytter vi hastigheden?

- Kvaliteten – hvor lidt/meget kasserer vi?

- Tilgængelighed – hvor godt udnytter vi den resterende tid? Så den tid ikke forsvinder i omstillinger, materialemangel, møder osv.

Eksempel på OEE beregning:

OEE = Tilgængelighed på 70% x Hastighed på 80% x Kvalitet på 90% = 50%

OEE giver værdifulde detaildata

OEE består dog ikke kun af de 3 værdier: Hastighed, kvalitet og tilgængelighed.

Vi får også de bagvedliggende tabsfaktorer. Dermed bliver OEE til at direkte værktøj til forbedringer af OEE.

Eksempel på OEE graf fra Excel (her kun fokus på tilgængelighed – stopårsager):

Her et eksempel fra et OEE-system, hvor vi ser tabsfaktorerne på alle 3 parametre:

Omkostninger eller kapacitet – få 20% uden investeringer!

Overordnet har OEE ét af to formål (se illustration nedenfor):

- Reduktion af omkostninger (ved at reducere den nødvendige “åbningstid” til samme produktionsmængde)

- Højere kapacitet (ved at producere mere i den samme “åbningstid”)

Ofte kan man reducere omkostningerne – eller øge kapaciteten – med 15-20% ved fokus på OEE (uden væsentlige investeringer)!

PRØV OEE-MÅLING GRATIS

- Se Flexkoms OEE-løsninger >

- Prøv en OEE-måling gratis i 30 dage >

- Se eksempler på OEE business cases >

Andre effekter af OEE-forbedringer

- Højere og mere stabil kapacitet:

– Højere kapacitet på en flaskehals = hele produktionen

– Mere stabil kapacitet (lettere at planlægge) - Lavere omkostninger:

– Kortere åbningstid nødvendig – mindre lønudgifter

– Reducerede lagre (pga. stabiliteten)

– Lavere energiforbrug

– Evt. også lavere CO2-afgifter (hvis man er “ramt” af sådanne)

– Kan udsætte investeringer - Højere produktivitet:

– Højere omsætning ift. lønkroner - Bedre kundeservice:

– Fordi vi bedre kan holde hvad vi lover - Lavere klimaaftryk:

– Et lavere energiforbrug per produceret enhed

Er OEE en god business case?

- Se eksempel på en OEE business case >

- Eller prøv vores dynamiske business case – hvor du kan simulere jeres OEE case >

Hvordan måles OEE?

Læs artikel om de 4 måder at måle OEE >

OEE kan overordnet måles på 4 forskellige måder:

- Via frekvensstudie – download skema til OEE-frekvensstudie >

- Via et manuelt OEE-skema – download OEE-måleskema >

- Via et OEE-system og manuelle stopårsager. Her et eksempel på en løsning fra Flowtool – læs mere på OEE-måling/udstyr >

- Eller som i nr. 3 – blot med automatiske stopårsager – som et OEE-system typisk også kan gøre

Visualisering af OEE-data

Når man køber et OEE-system, så giver det mulighed for visning af live data + historiske data.

Her 4 skærme fra OEE-systemer:

- Øverst tv.: Live data fra Evocon OEE-løsning

- Nederst tv.: Operatørernes skærm til tastning af stopårsager, kvalitet og hastighed fra Evocon

- Øverst th.: Live data fra MUR OEE-løsning

- Nederst tv.: Operatørernes skærm til tastning af stopårsager fra MUR

Hvordan arbejde med OEE?

Rækkefølgen i arbejde med OEE:

- Mål OEE og detaljerede tabsdata for kritisk udstyr

- Udpeg de “nemmeste gevinster” – ud fra top 3-5 tabsfaktorer

- Brug de “typiske værktøjer” til at hæve OEE (se nedenfor)

Typiske værktøjer til at forbedre OEE

De typiske værktøjer til forbedring af OEE:

- Standardisering og 5S (system og orden)

- SMED (Formel 1 omstillinger)

- Daglig ”flaskehalsfokus” (læs artikel herom: praktisk flaskehalsfokus i en produktion – 10-15% højere produktivitet >)

- ”Daily Huddle”-møder (bemanding, kompetencer, udjævning) (se nedenfor)

- Kompetencestyring og sidemandsoplæring

- Struktureret problemløsning

- Struktureret lagerstyring (ikke løbe tør)

- Struktureret vedligehold (undgå unødvendige stop)

Læs mere om de typiske værktøjer til at forbedre OEE >

Daily Huddle møder er det stærkeste våben!

Daglige læringsmøder på baggrund af OEE-data er nok det stærkeste våben til en højere OEE. Det er samle den kritiske viden og kigge på data – operatører, vedligehold, PTA, planlægning og ledelsen!

Læs mere om Daily Huddle møder >

Udfordringer ved måling af OEE

Udfordringer ved måling af OEE:

- Den første og største udfordring er, at få alle til at forstå at OEE handler om maskiner. Ikke om medarbejdere. Mange medarbejdere vil naturligt tænke, at OEE handler om at måle hvad de går og laver. Men OEE handler om at måle, om vi arbejder rigtigt. Og “vi” hentyder både til planlægning, indkøb, vedligehold, ledelsen mm. For vi måler både på materialemangel, maskinstop, mødetid, stop pga. underbemanding osv. Stop som ikke peger på maskinoperatøren, men på andre funktioner i virksomheden. Et vigtigt element her er, at vise kurverne løbende til alle – og snakke om disse kurver.

- Brug data. Mange starter på OEE uden reelt at vide hvad de starter, hvad de får og hvad de vil bruge informationen til. Hvis man ikke er klar til at modtage OEE tal, så er det spild overhovedet at starte målingerne. Derfor anbefaler jeg altid at starte simpelt ud (i den simple version) og så måske “automatisere” målingen senere. Men først når organisationen har vist, at de vil og kan bruge OEE.

- Fastholdelse. Den klassiske. Som nævnt i forrige punkt er meget få i stand til, at fastholde fokus på OEE. Men OEE bør måles kontinuerligt (som minimum) på kritiske maskiner. Og gerne på samtlige maskiner.

- Sabotage. Når ledelsen ikke har været i stand til at skabe tryghed omkring målingen oplever man ofte sabotage. Hvis man eks. har sat en PLC-læser på til at vise OEE, så vælger medarbejderne bare at lade maskinen køre i tomgang eller med nedsat hastighed.

Teknisk tilgængelighed

I OEE kan man også arbejde med teknisk tilgængelighed. Her skelner man imellem almindelige stopårsager (omstillingstid, materialemangel m.v.) og tekniske stopårsager.

På den måde kan man se, hvor meget teknisk fokus (og forbedringer) kan hæve OEE.

Læs mere om OEE og teknisk tilgængelighed >

Leverandør af OEE-systemer

Når man anvender et manuelt skema, så risikerer man en del usikkerhed. Desuden skal data manuelt overføres til et regneark. Et alternativ er, at måle OEE, oppetid og stopårsager via en OEE-løsning. En løsning indeholder typisk en enhed som måler på maskines driftssituation og med en brugerflade til angivelse af stopårsager.

Flexkom leverer to forskellige stærke OEE-systemer i Danmark.

Læs mere om OEE

Se et overblik over alle indlæg om OEE maskinudnyttelse >

KOM I GANG MED OEE

- Se Flexkoms OEE-løsninger >

- Prøv en OEE-måling gratis i 30 dage >

- Se eksempler på OEE business cases >

Dansk Lean Forum

Af Mikkel Smith, Flexkom

Dette indlæg har 0 kommentarer